Tesla Turbine 1920 |  Vortix Micronozzles for Tesla Turbine 2020 |

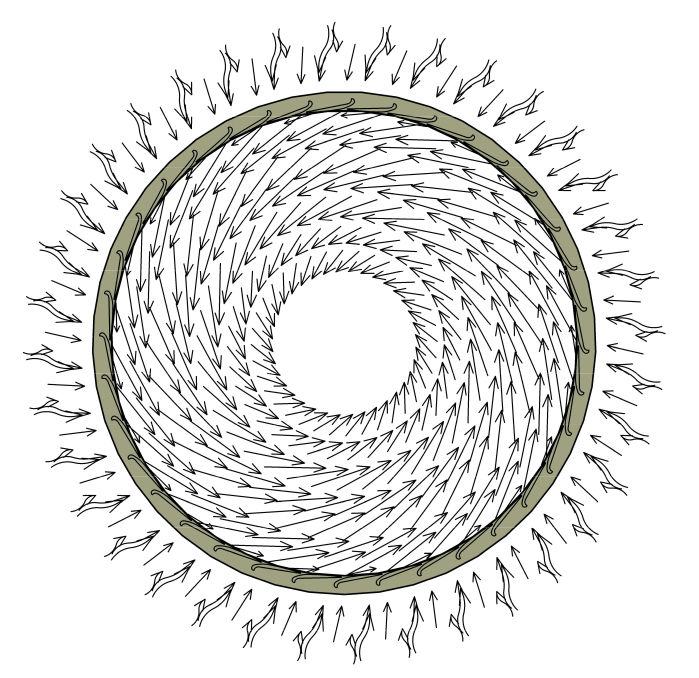

Dagli studi fluidodinamici e dalla realizzazione dei primi prototipi si è notato che ad un aumento del numero degli ugelli corrisponde una maggiore uniformità della distribuzione

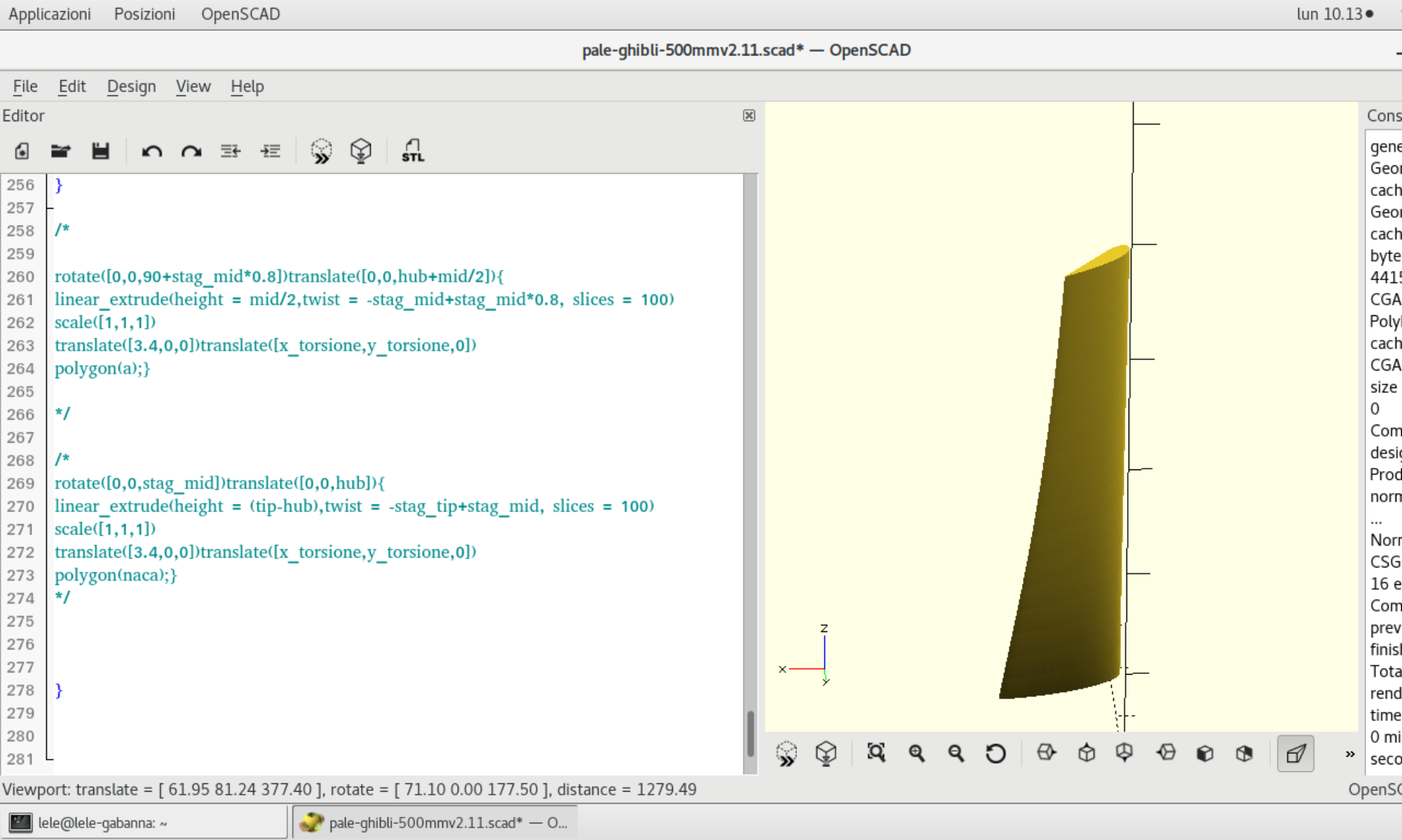

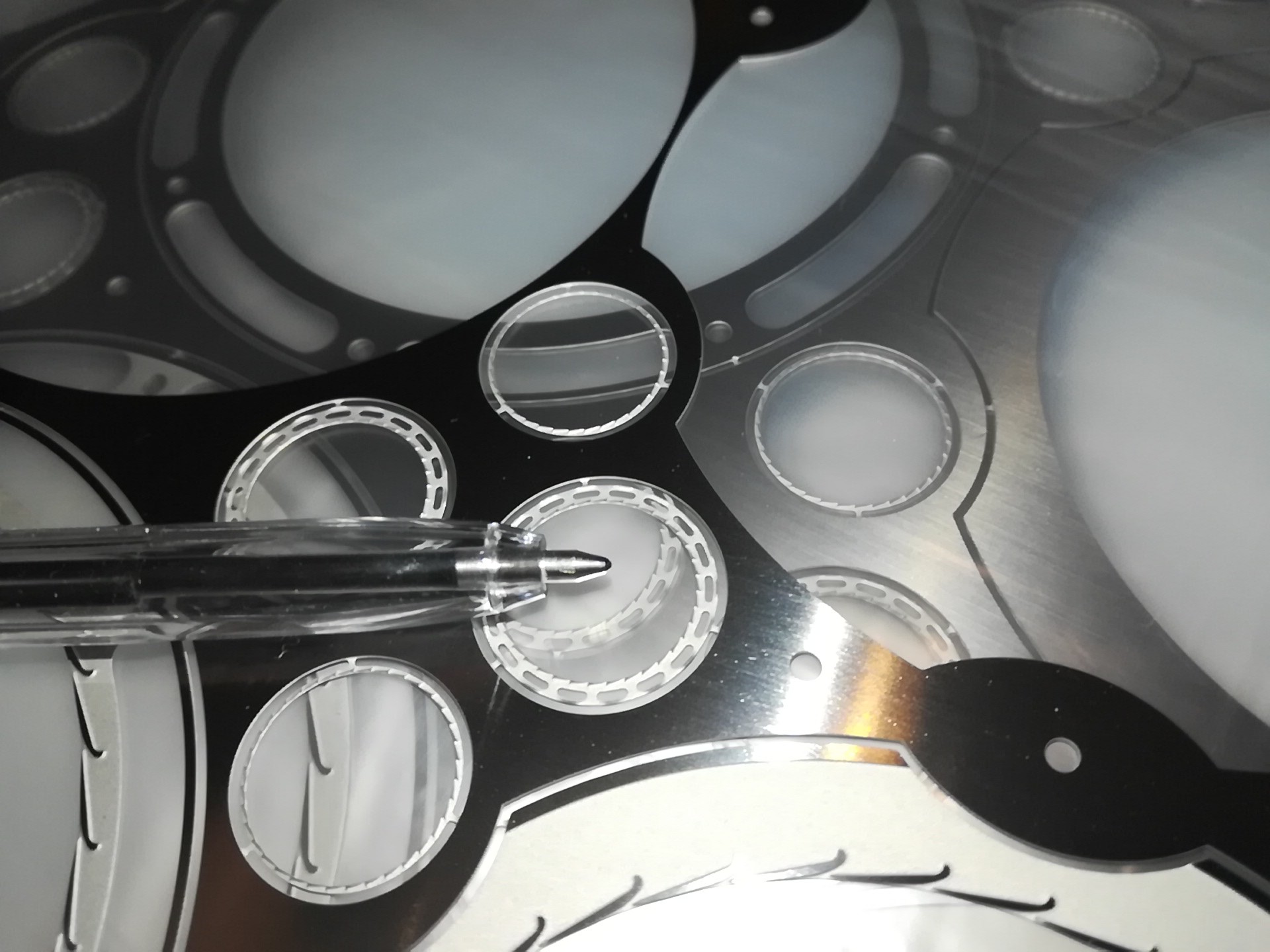

delle velocità all’ingresso del rotore e quindi una diminuzione delle perdite dovute a vortici. Per contro un maggio numero di ugelli aumenta la superficie bagnata e quindi le irreversibilità all’interno degli ugelli; perciò, giocando opportunamente con il numero degli ugelli e della loro luce di passaggio, si può ottenere un punto in cui avremo il massimo rendimento. Tale punto si è visto che corrisponde ad un numero sufficientemente elevato di ugelli, tale numero di ugelli è troppo costoso e/o impossibile da lavorare in modo consueto, per cui si è avuta l’idea di ottenere tali ugelli sovrapponendo opportunamente lamine incise con chemical etch, che è una tecnica molto poco costosa ma che permette precisioni estremamente elevate.

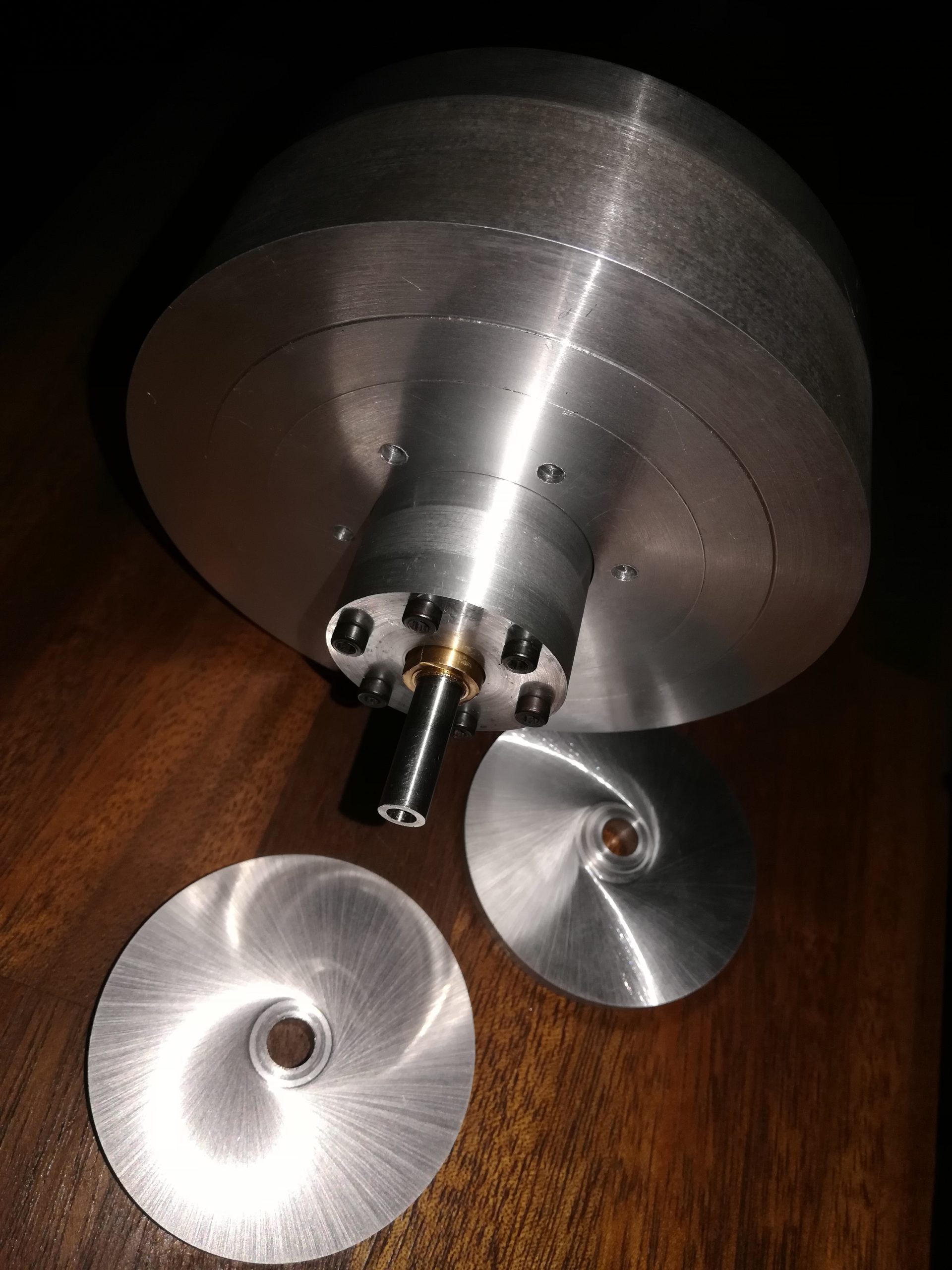

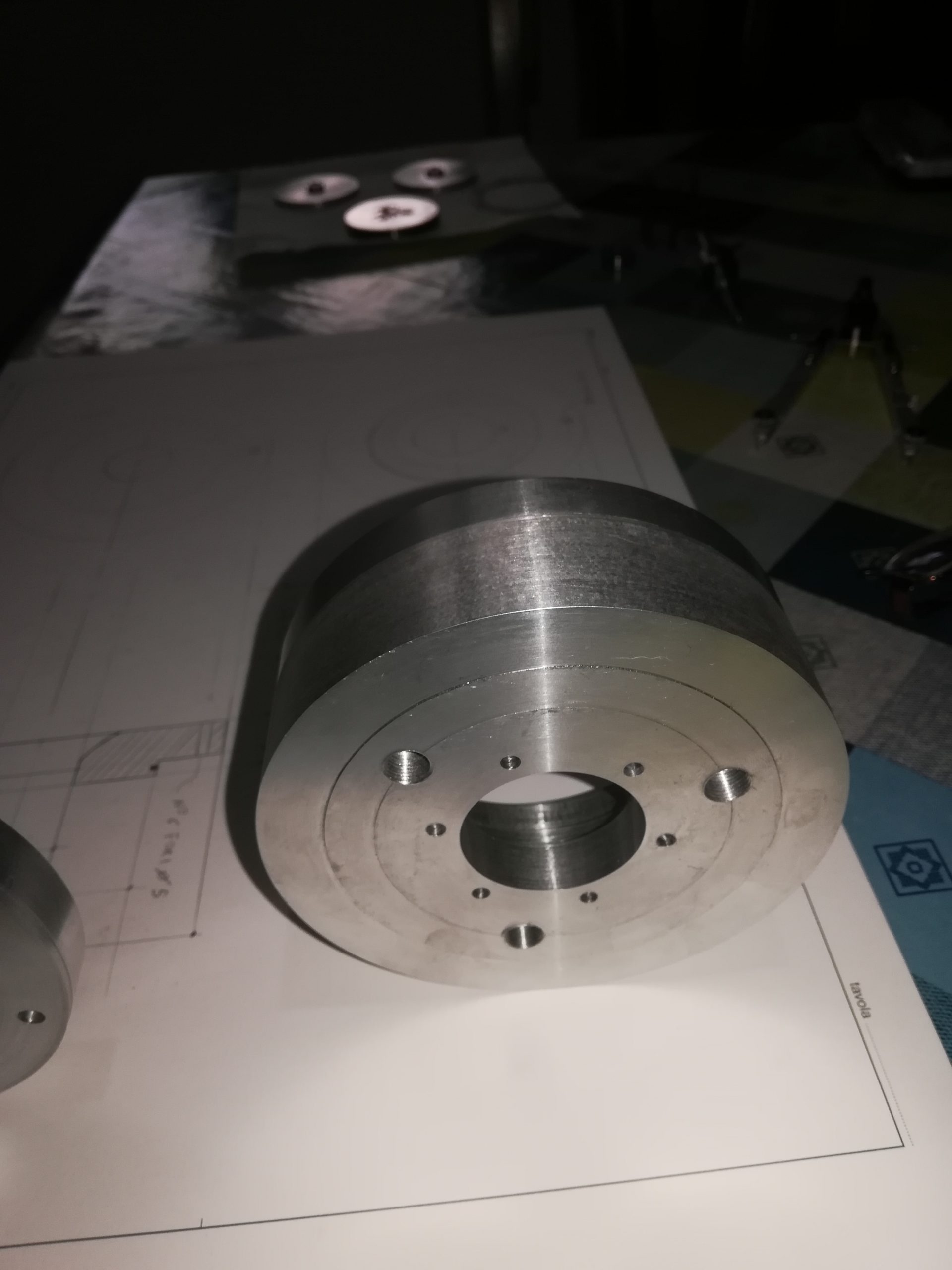

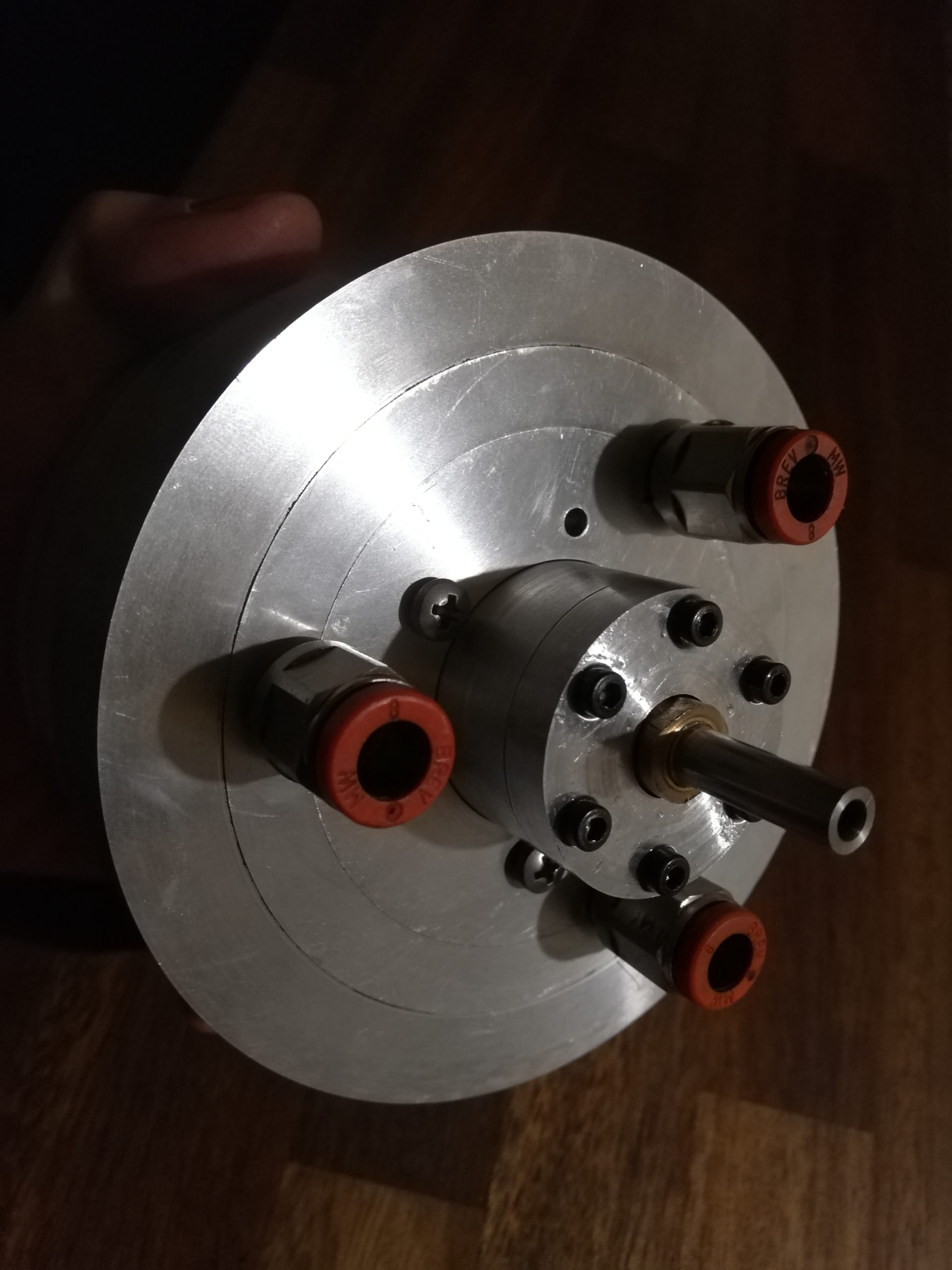

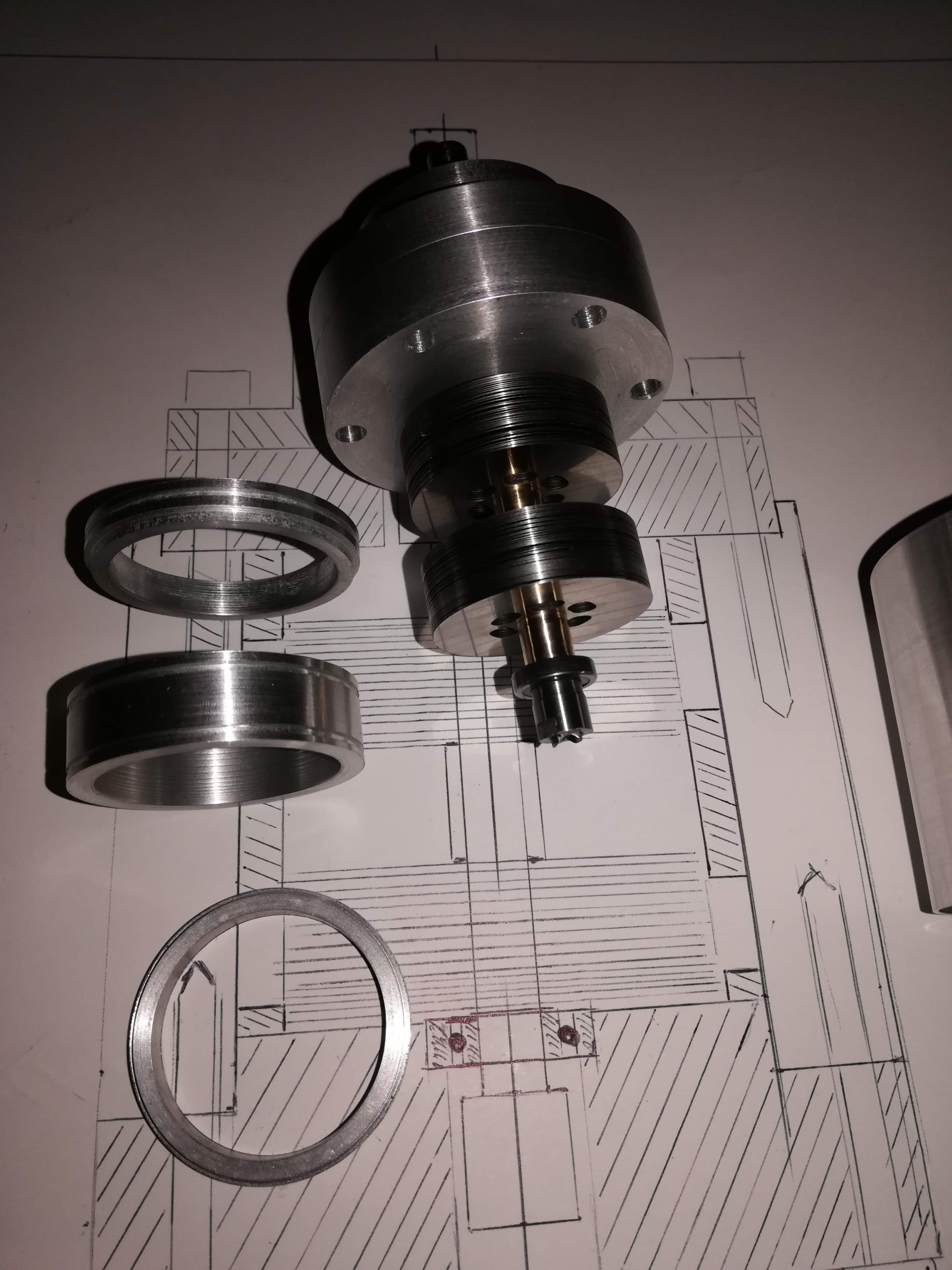

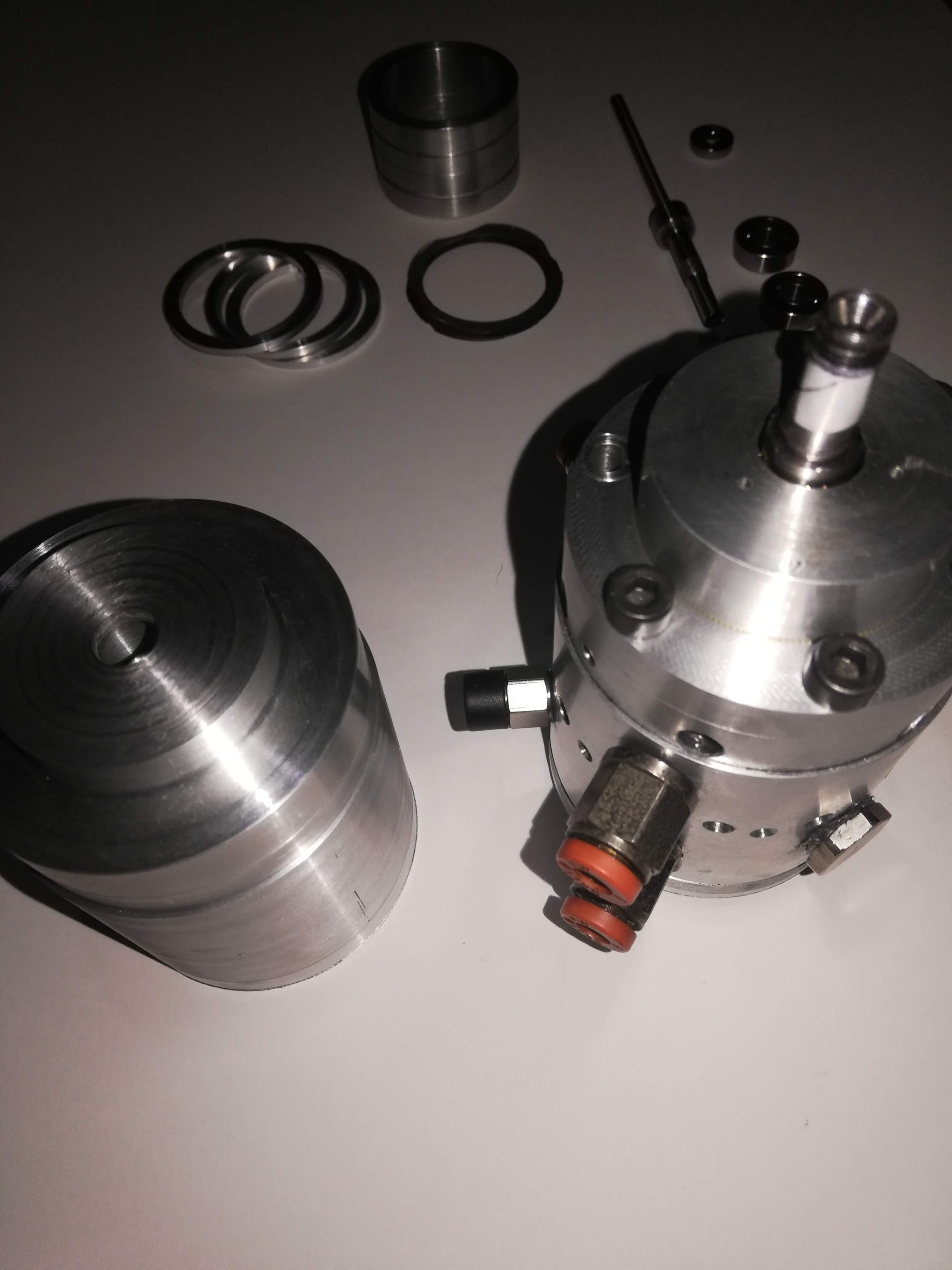

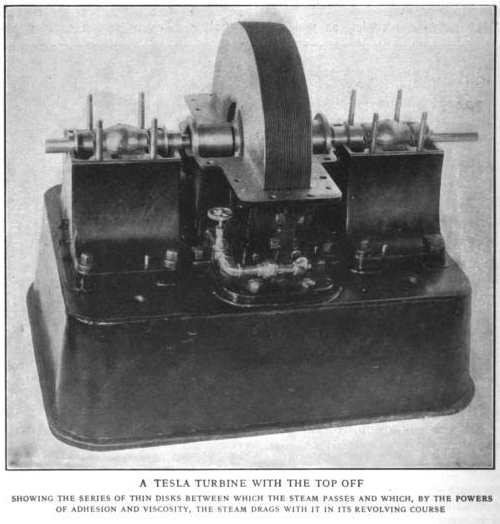

La turbina a fluido che realizziamo è costituita da uno statore con elevato numero di ugelli ed un rotore a dischi bladeless.

L’uso di questa particolare configurazione permette di avere:

- Costo molto basso della macchina (statore e rotore ottenuti con chemical

etching) - Fluido di qualsiasi natura (insensibile all’impurità dell’aria di

alimento e diametro massimo delle particelle solide trascinate

dell’ordine dei passaggi degli ugelli statorici) - Assenza di vibrazioni (non vi è l’alternanza pala/passaggio fluido)

- Usura molto bassa del rotore (la differenza tra le velocità fluido-rotore è

bassa) - La coppia è massima in avviamento, aumentando al diminuire della velocità

- Invertibilità del senso di rotazione della macchina alternando statori di senso

opposto opportunamente alternati - Macchina modulare: la potenza (coppia) richiesta è ottenibile variando

opportunamente il numero dei dischi rotorici - Insensibilità alle variazioni della pressione di alimento: il rendimento e la

velocità massima sono ottenibili già con una pressione

all’ingresso ugelli statorici di 1 bar relativo (2 bar assoluti).

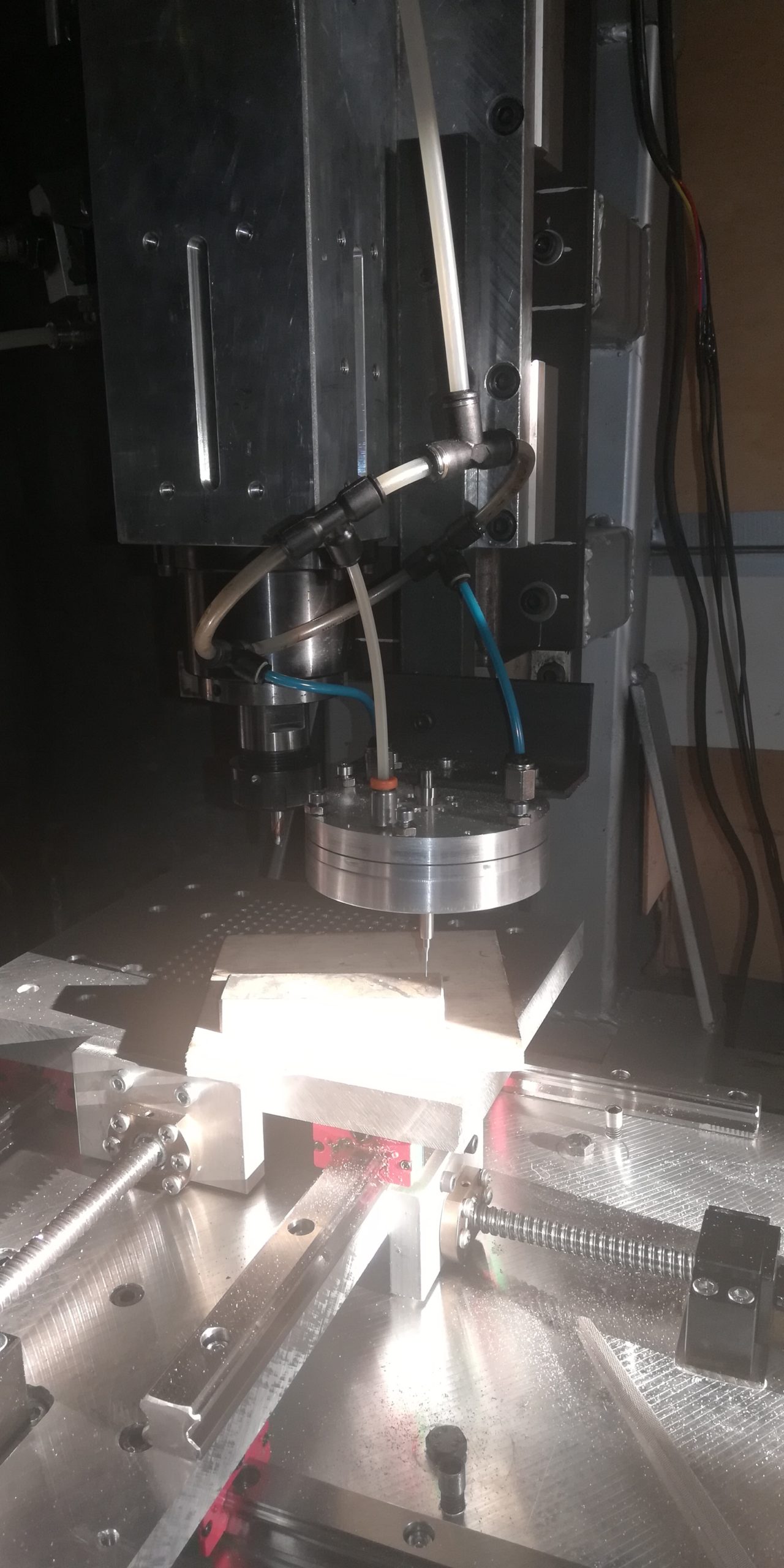

Le caratteristiche principali del motore pneumatico presentato sono ottime per le applicazioni in cui sono necessarie elevate velocità di lavorazione (si raggiungono tranquillamente 100000/’) con potenze non elevate (dell’ordine delle centinaia-un migliaio di Watt).

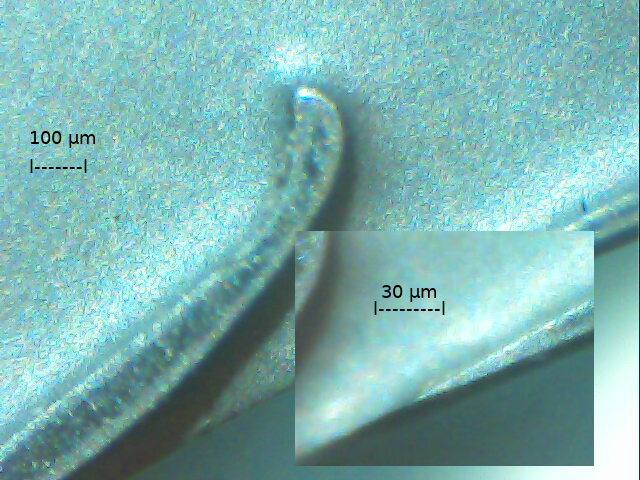

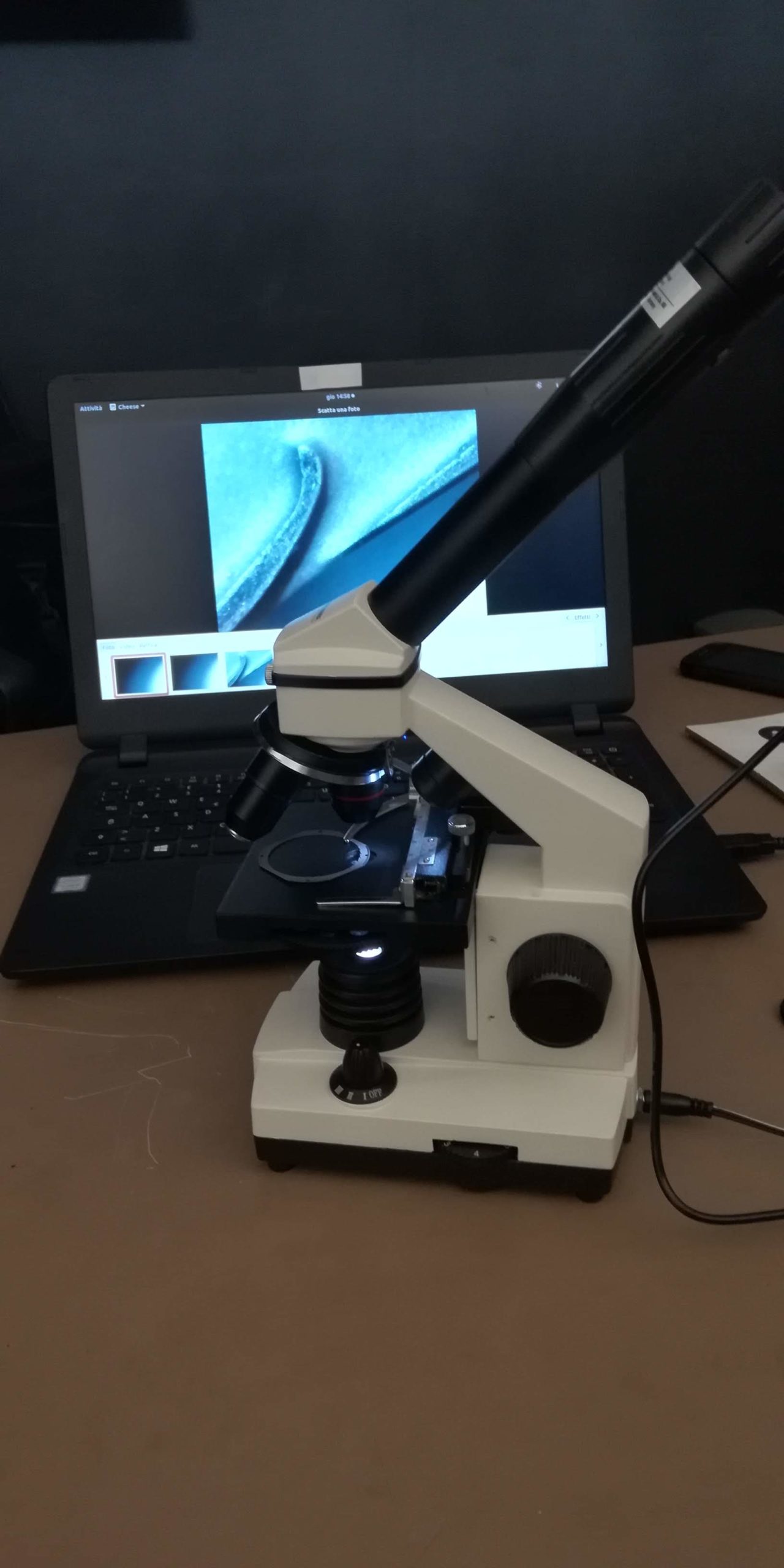

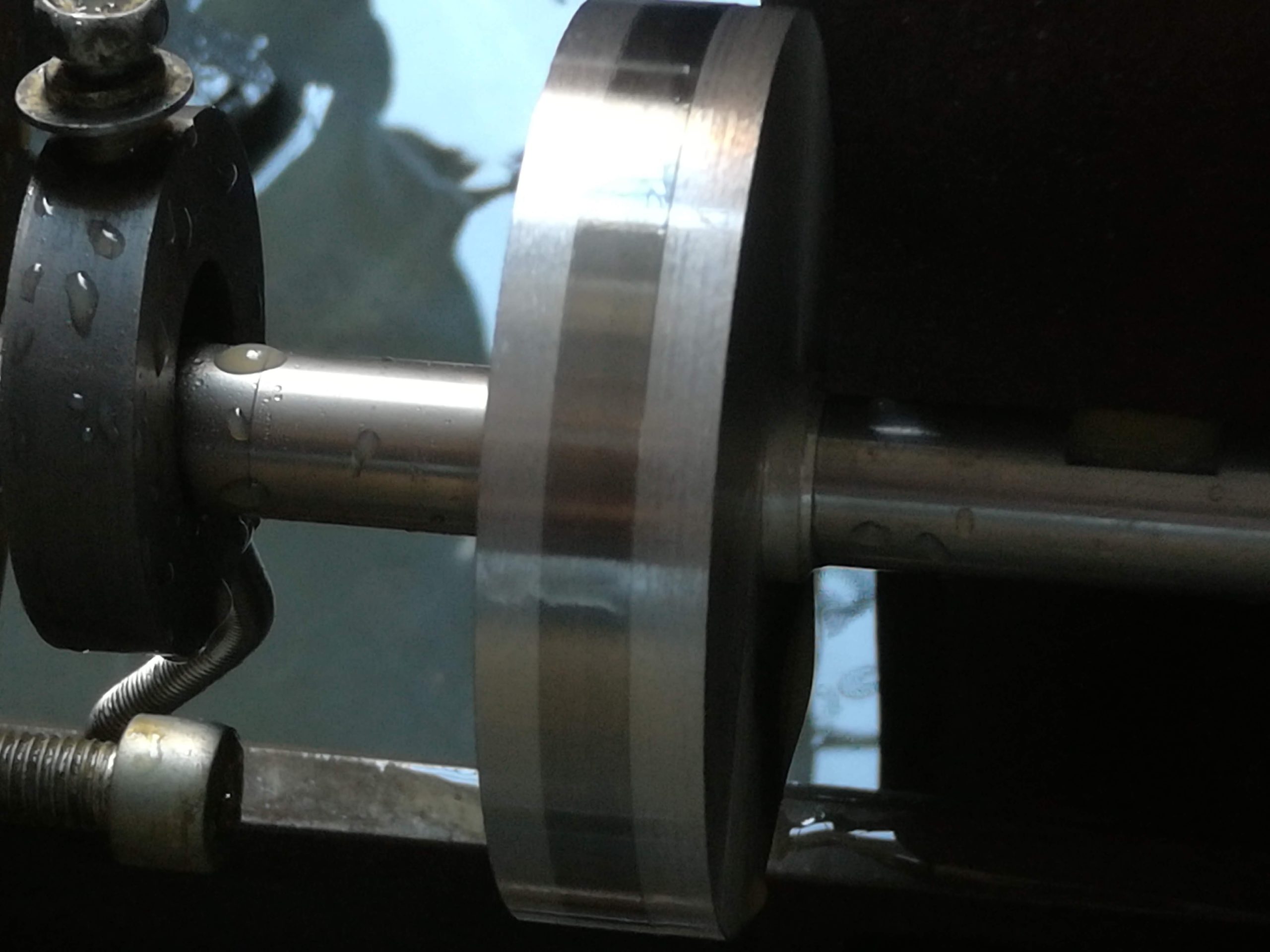

La tecnica costruttiva di tale motore pneumatico è basata sulla sovrapposizione di molte lamine, sia nello statore che nel rotore, ottenute tramite chemical etch. Tale procedimento produttivo permette di ottenere pezzi con una precisione assolutamente non raggiungibile con altre lavorazioni e che hanno un costo quasi irrisorio rispetto alla complessità dei passaggi.

Con tale procedimento costruttivo il costo delle parti principali del motore scende di molto aumentando la precisione dei pezzi in quanto la maschera d’incisione viene ottenuta mediante procedimento fotografico direttamente sulla lamina: con queste operazioni i particolari incisi arrivano al limite del centesimo di millimetro. Il costo del motore scende di molto e si può dire che la parte che costa di più dell’insieme sono i cuscinetti ad alta velocità.

Rispetto alle normali turbine a palettatura, tale tipo di motore pneumatico è insensibile alle impurità dell’aria di alimento (massima dimensione accettabile delle particelle trascinate confrontabile con le luci di passaggio dello statore) ed ha una buona efficienza anche nelle versioni con il diametro del rotore più piccolo.

A causa dei limiti costruttivi e di precisione delle lavorazioni, che per macchine piccole sono molto impattanti sull’efficienza della macchina, il rotore turbina a palette ha un rendimento inferiore e quindi un consumo di fluido motore non ottimale. Ciò non avviene in un rotore

bladeless in quanto lo scambio di lavoro avviene a causa della viscosità del fluido, i gradienti di velocità sono bassi ed il rotore “accompagna” il fluido al suo interno lungo una spirale.

L’accompagnamento del fluido senza brusche variazioni di direzione è il motivo per cui la macchina ben sopporta fluidi motori con inquinanti e condensato al suo interno: gli inquinanti non riescono a usurare il rotore in quanto le differenze di velocità rotore-fluido sono basse e non ci sono brusche variazioni di direzione, ciò non permette grossi impatti sul rotore da parte delle particelle e quindi l’usura del rotore viene praticamente annullata.

tutelato contro contraffazioni mediante la domanda di

brevetto IT 102018000007430 e la domanda internazionale PCT 2019.056231